드디어 엔지닉 반도체 스터디의 대미를 장식할 세정공정을 배우는 날이 되었다. 지난 2주 넘는 기간 동안 많은 것들을 배웠다. 같이 제공되는 포토, 증착, 식각 공정 교육 또한 열의를 다해 수료할 것을 다짐하였다. 오늘 배운 세정공정은 반도체 8대공정에 주로 포함되는 단위공정이 아니기에 생각보다 과소평과 되고 등한시 되는 경우가 잦다. 그러나 단위공정은 단순히 반도체 제조 과정에서 많이 반복되는, 마치 그림판의 도구와 같은 것을 정리해 놓은 것이지, 반도체 공정에서 8대공정이 제일 중요한 공정이다와 같은 그런 의미는 없다고 생각한다. 세정도, CMP도, Annealing도, 그리고 내가 현업자가 아니라 미처 생각하지 못하는 여러 세부 공정도 모두 반도체 제조에 있어 없어서는 안 될 공정이라고 생각한다.

이유가 있으니 그 공정이 쓰이는 것이다.

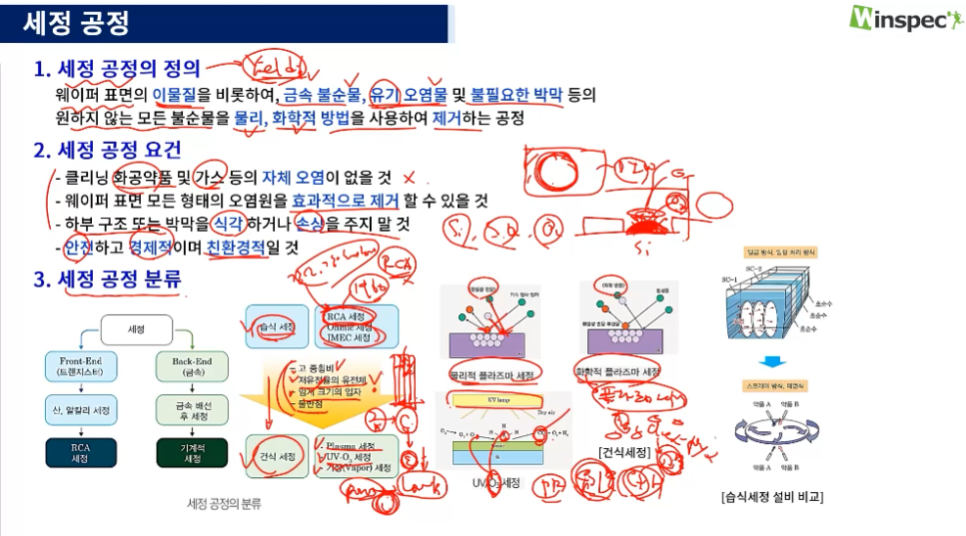

세정공정은 말 그대로 웨이퍼 표면의 불필요한 부분이나 불순물, 잔여물 등을 제거하는 공정에 해당한다.

세정이라고 해서 물로 씻고 닦아내는 느낌을 강하게 받는데, 필히 씻어낸다는 정의보다 제거한다는 정의로 세정공정에 다가가기를 바란다.

세정공정은 딱히 이러이러 할 때 쓴다. 이 부분에서 쓴다. 이런 것처럼 크게 정해져 있는 공정의 위치가 없고,

웨이퍼 표면을 정리하고 싶을 때에 계속 사용되는 공정으로, 반도체 제조 과정 중에 정말 자주 시행된다.

제조 과정 중에 불순물을 최소화 해야하는 단계가 있으면 세정공정이 높은 확률로 진행된다.

세정공정에는 습식세정과 건식세정이 있다.

습식세정은 액상의 세정제 Solution 탱크 속에 웨이퍼를 담궈 마치 Wet Etch의 방식과 비슷하게 Batch 진행하는 방식이다.

건식세정은 앞에서 배웠던 Sputter이나 Radical의 Chemical Reaction 등을 사용하여 불순물을 제거하는 방식이다.

사실 지워낸다는 이미지가 강해서 그렇지 식각공정과 함께 생각하면 딱히 어려운 개념도 아니다.

앞서 식각공정에서 Aspect Ratio가 큰 구조와 같은 곳에서는 식각이 제대로 진행이 되지 않고 식각의 Uniformity 또한 열등하다는 말을 한 적이 있다.

세정공정에서도 사정은 그와 비슷하다.

반도체가 점차 미세화 되어, Aspect Ratio가 큰 구조가 많이 등장하자 습식세정으로는 Hole의 내부까지 세정해 내기가 어려워졌고,

이로 인해 Pitch가 줄어듦과 함께 점차 습식세정도 건식세정으로 교체될 것이다.

더군다나 금속 배선층 사이의 산화막, IMD는 RC Delay를 최소화하기 위하여 Low-k 물질을 사용하는데,

이 Low-k 유전체가 상당히 Porous한 물질이라 (구멍이 많다고 생각하면 된다.) 습식세정 중에 유실되고 손상될 우려가 있다.

또한, 웨이퍼 표면에 남아있는 액상의 잔유물에 함유된 O2와 웨이퍼 표면의 Si가 반응하여 원치 않는 SiO2가 반점의 형태로 형성될 수 있는데, 이를 물반점이라고 부른다.

(물론 원치 않는 것이니까 반도체에 부정적인 영향을 끼친다.)

이러한 습식세성의 단점에도, 습식세정이 반도체 제조에 끼치는 영향력은 아직도 매우 건재하고 유효하다.

현재에도 대부분의 반도체 제조 업체에서는 습식세정을 사용한다.

아직까지는 습식세정을 고쳐서 써도 괜찮을 수준일 뿐더러, 습식세정의 생산성이 매우 좋기 때문이다.

이 습식세정의 정확한 과정은 반도체 제조사마다 상이한데 (마치 맛집 레시피가 각기 다른 것과 같달까.)

이 회사들에서 공통적으로 근간을 두고 있는 것이 RCA Cleaning이다.

RCA Cleaning은 무려 1960년대 미국의 RCA 사에서 개발된 Cleaning 방법으로,

1960년대에 개발된 것을 베이스로 지금 첨단 반도체 시대까지 줄기차게 사랑 받으며 사용되고 있는 것을 보면

RCA Cleaning이 얼마나 효과적인 공정인지 가늠해 볼 수 있을 것이다.

이 RCA Cleaning이 존재했기에 MOSFET 소자의 눈부신 발전이 가능했다.

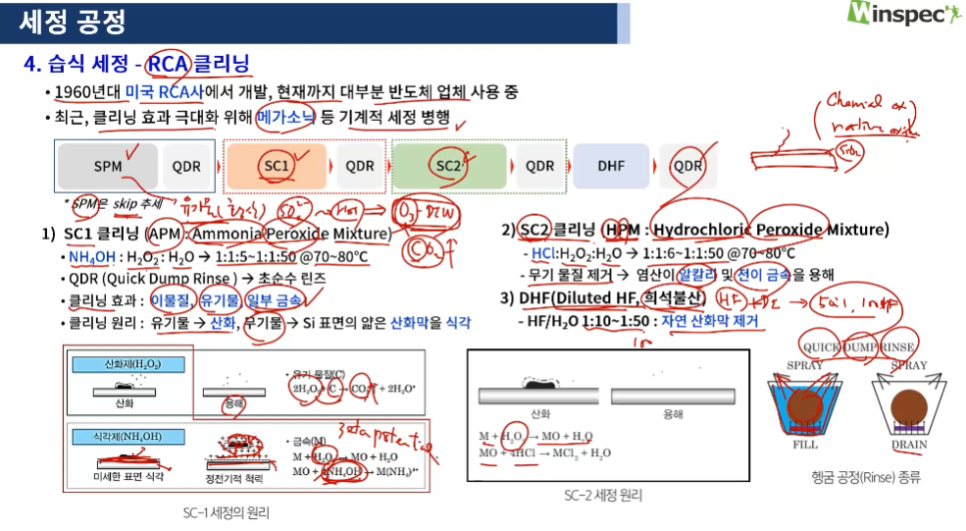

RCA Cleaning은 SPM, SC1, SC2, DHF로 구성된다.

SPM (Sulfuric Acid Peroxide Mixture)의 약어로써, 황산과 과산화수소 용액을 이용한 세정과정이다.

이 SPM은 특히나 유기물과 알칼리 물질의 세정에 매우 매우 매우 효과적이고 강력하다.

그러나 황 잔류물이 표면에 남아있는 문제와 과산화수소로부터 물이 생성되기에 세정액의 수명을 단축시키고 처리해야 할폐수의 양까지 늘리는 단점이 존재하여,

최근에는 SPM을 생략하고 대신 오존과 탈이온수를 이용한 방법 등으로 유기물을 제거하는 추세이다.

SC1 단계에서는 APM (Ammonia Peroxide Mixture)를 사용한다.

SC1에서는 암모니아, 과산화수소, 물을 1:1:5 정도의 비율로 섞은 세정제를 사용한다.

과산화수소의 강한 산화작용으로 여기에서 역시 유기물질들을 포함한 금속 불순물들이 동시에 제거된다.

또한 세정과정 중에 웨이퍼 표면에 생성되는 얇은 산화막이 생성되는데 산화막은 친수성을 띄기 때문에 다른 불순물의 재부착을 방지하는 역할을 하게 된다.

그러나 SC1 단계에서는 낮은 산화환원 전위의 탓에 표면의 금속 오염이 나타날 수 있는데,

이러한 금속 오염은 SC2 단계에서 본격적으로 제거되게 된다.

SC2 단계에서는 HPM (Hydrochloric Peroxide Mixture)를 사용한다.

염산, 과산화수소, 물이 약 1:1:5의 비율로 섞여 있으며, 주 목적은 금속 불순물을 제거하는 것이다.

(Cl 이온이 금속 양이온과 반응성이 높다는 것은 잘 알 것이다!)

또한 염산을 사용하기 때문에 SPM에서와 같이 알칼리 물질의 세정에도 효과가 크다.

다음은 DHF 단계이다. DHF는 Diluted HF의 약자로 보시다시피 HF를 사용한다.

HF의 주역할은 산화막을 제거하는 것이다.

HF와 물을 약 1:10~100까지 희석한 용액을 사용한다. (Diluted라는 말이 붙은 이유)

웨이퍼의 표면은 말 그대로 순 Si인지라 공기 중에 반드시 들어있을 O2와 반응하여 산화막을 만들어낸다.

억지로 Furnace에 넣어서 산화막 만드는 판에, 자연적으로 그냥 생성되면 좋은 거 아닌가요?

싶겠지만, 반도체 제조에 있어 원치 않고 기대하지 않았던 것은? -> 결함이다.

자연 산화막은 막질이 매우 낮고 원하는 두께의 산화막 성장이나 다른 증착공정에서 방해만 되기 때문에,

이러한 공정 이전에 필히 제거되어야 하는 존재이다.

이를 Native Oxide를 벗긴다라고 하고, 이때 사용되는 것이 바로 이 HF이다.

웨이퍼를 그냥 상온에 조금 냅두고 있어도 SiO2가 생성될 테니, 이 세정공정을 얼마나 자주 진행할지 예상해볼 수 있다.

(일설에 의하면 심심할 때마다 하는 게 거의 세정이라고 ㅋㅋㅋ)

그리고 미처 말하지 못한 중요한 것은,

매 세정 단계마다 잔류 세정제와 여타 잔류물을 제거하기 위한 단계인 QDR을 실시하여야 한다.

QDR은 Qucik Dump Rinse의 약어로 탈이온수를 사용하여 빠르게 웨이퍼를 담궈 헹구는 방식으로 진행된다.

데일리미션

Q1. 화학적 습식 세정 방법들에 대해 설명해보세요.

대표적 화학적 습식 세정법인 RCA Cleaning은 크게 SPM, SC1, SC2, DHF의 단계로 나뉠 수 있다. SPM은 황산과 과산화수소 혼합물을 이용하여 포토 레지스트나 기타 유기물과 같은 불순물을 효과적으로 제거하는 단계로 현 반도체 제조업계에서는 자주 생략되는 단계에 해당한다. SC1 단계는 APM 세정제로 과산화수소의 강한 산화작용을 이용하여 일부 금속들을 산화시켜 제거하거나, NH4OH로 산화 오염물을 식각하는 원리이다. 그러나 산화환원 전위가 낮은 탓에 여타 금속 불순물이 웨이퍼의 표면에 생성될 수 있고, 이러한 금속 불순물을 제거하는 단계가 SC2이다. SC2에서는 염산, 과산화수소, 물의 혼합물인 HPM을 사용하여 SC1에서 제거되지 못한 금속 불순물과 알칼리 불순물을 제거한다. DHF는 희석된 불산을 사용하여 산화막을 제거하는 단계로, 자연 산화막이나 화학적 과정에 의해 원치 않게 생성된 산화막은 누설 전류를 일으키거나 저항을 증가시켜 정상적인 소자 작동을 방해하므로 DHF 단계로 제거되어야 한다.