슬슬 엔지닉 반도체 스터디의 끝이 보여가고 있다. 목차를 보니 세정공정만이 남아있다. 스터디 기간동안 정말 많은 것을 배웠고, 내가 표면적으로만 알고 있었으면서 안다고 치부하고 그냥 넘겨 버린 것들이 많았구나..를 다시 깨달았다. 오늘 반도체 기업 취업을 준비하고 있는 다른 친구에게도 이 스터디 프로그램을 소개하였다. 내가 그랬듯이 다른 사람들에게도 이 프로그램이 유익하고 얻는 게 많았음 좋겠다는 바람이다.

어쨌든 오늘 얘기할 공정은 이온 주입 공정과 CMP 공정.

기존의 반도체 제작에서는 이온 주입 공정 대신에 열확산 공정을 사용하였다.

도핑하고자 하는 이온을 포함한 물질을 웨이퍼의 표면에서 열확산시켜 도핑 영역을 생성하는 원리이다.

Wet Etch의 Chemical한 방식이 그렇듯이, 확산 또한 어느 한 방향으로 진행되는 것이 아니라 전방향으로 진행이 되는 Isotropic한 특성을 띈다. (Undercut 시와 비슷한 모양의 Doping 영역 Profile이 만들어진다.)

또한 고온 공정이기 때문에 이미 생성해 놓은 다른 도핑 영역에서 원치 않는 추가적인 열확산이 일어나는 문제가 있었다.

소자가 미세화 되어, 도핑 영역의 Dimension이 점점 줄어들고 생성해야 하는 도핑 영역의 두께 또한 얇아지자, 이러한 문제는 더이상 용납할 수 있는 수준을 넘어서게 되었다.

그러한 상황에서 개발된 것이 이온주입 방식이다.

이온주입은 총을 쏘아 두꺼운 나무판에 총알을 박듯이, 웨이퍼에 이온을 빠른 속도로 투사하여 웨이퍼 내부에 박는 방식이다.

다음은 이온주입 장치에서 웨이퍼에까지 이온이 발사되는 과정에 해당한다.

1. 플라즈마에서의 Ionization을 이용하여 이온 빔을 생성하고 이를 추출한다.

2. 전기장 내에서 이온의 질량에 따라 이온이 전기장에 끌려가는 정도가 다름을 이용하여,

Ionization에서 생성된 여러 종류의 이온 중, 이온 주입에서 사용하고자 하는 특정 질량의 이온만을 질량 분석기에서 선별해낸다.

3. 전기장을 가해 이온을 가속시킨다.

이때, 이온의 속력에 따라서 웨이퍼 내에 생성될 도핑 영역의 깊이가 결정된다.

그러므로 이온주입 공정으로 생성할 도핑 영역의 깊이는 이 단계에서 설정되는 것이다.

4. 가속 과정에서 이온의 중성화가 일어나기도 한다. 이 단계에서는 중성 입자를 걸러낸다.

이 단계에서 또한 전기장을 가하는데, 중성 입자는 전기장에 아무런 반응을 보이지 않기 때문에 이온 입자와 달리 직진성을 띌 테고

이를 이용하여 중성 빔을 솎아낸다.

5. 전기장을 이용해 이온 입자를 움직이면서 이온이 웨이퍼 상에 충돌할 좌표를 설정한다.

보는 바와 같이 전기장의 원리가 자주 사용된다.

확산공정이 Isotropic한 느낌으로 Doping Profile이 만들어진다면, 이온주입은 Anisotropic한 느낌인 것인가?

정답은 대체로 그렇다. 그러나 그렇다고 측면으로 도핑 영역이 만들어지지 않는다는 소리는 아니다!

이온주입은 본질적으로 고속의 이온을 웨이퍼 격자 내에 쏘아 도펀트를 격자 내에 위치시키는 것에 불과하다.

고속의 이온은 다른 원자를 만나 튕겨나가고, 정전기적 인력에 의해 다른 방향으로 휘어 나가며

이런 방식으로 고속의 이온이 결국 정지하게 되는 것이다.

이에 의해 이온주입 공정에서도 측면으로의 도핑 영역 확대가 발생한다는 점을 기억해두길 바란다.

추가로 가벼운 이온일수록 격자 내 충돌로 인한 Scattering의 빈도와 효과가 커, 측면으로의 도핑 영역이 확대되는 경향이 크다.

이온주입에서의 가장 큰 문제점은, 격자 내를 이온이 알아서 확산해 들어가는 방식을 사용했던 종전과 달리 이온주입 공정에서는 고속의 이온을 격자 내로 쏘아 주입하는 방식인 탓에, 이온주입 공정으로 인한 웨이퍼의 격자 손상이 발생한다는 점이다.

이러한 웨이퍼 격자 손상은 이온주입의 특성 상, 필연적으로 발생하는 것이기에 완벽히 예방될 수 없다.

따라서 기술은 이 발생한 격자 손상을 다시 회복시키는 것에 초점을 맞추어 발전되어 왔는데,

이온주입 공정에 후속하여 고속의 이온이 깨뜨려 놓은 격자 손상을 다시 회복하는 공정이 Annealing이다.

Annealing은 고온에서 진행된다.

앞서 확산에서 말했듯이, 고온에서의 환경은 원치 않은 확산을 일으킬 수 있기 때문에 최대한 지양해야 하는 환경이다.

그러나 동시에 고온 환경은 Annealing을 위해 필요한 과정이기 때문에,

Annealing은 순식간에 고온을 조성하고 다시 순식간에 이를 식히는 빠른 방식으로 진행된다.

(온도 Profile을 보면 압정과도 같이 생겼다.)

이를 Rapid Thermal Annealing, RTA라고 부른다.

물론 추가로 첨언하자면, 당연히 반도체 제조 업계에서는 이러한 과정에 의한 열확산 또한 염두에 두고 그것을 감안한 도핑 영역을 생성한다.

이온주입의 또 하나의 문제는 Channeling 효과인데,

그림과 같이 투사된 이온이 절묘하게 격자 사이의 빈 공간을 따라 멀리까지 가는 것을 말한다.

이온은 앞에서 말했듯이 충돌이나 경로의 선회 등으로 정지하게 되는데,

격자 사이의 빈 공간을 따라 쭉 날아가면 충돌의 빈도가 기하급수적으로 줄기 때문에 멈추지 못한 이온은 훨씬 더 깊은 곳이 되어서야 정지할 것이다.

이를 해결하기 위한 방법은 생각보다 원시적이다.

웨이퍼 격자의 빈 공간과 평행한 방향으로 이온이 날아가지 않도록, 애초에 이온을 기울여서 주입하든가. (Tilting)

이온이 깊게 날아 갈 수 있을 빈 공간 자체를 없애기 위해, 이온주입 이전에 격자를 먼저 파괴시키든가. (Pre-Amorphization)

Tilting은 Shadow Effect라는 또 다른 문제를 낳는다.

입사각이 기울어진 탓에,

햇빛의 각도에 의해 땅에 햇빛이 닿지 못하는 그림자 영역이 생기듯이

웨이퍼 상의 게이트 따위와 같은 구조물에 가려 이온이 닿지 못하는 그림자 영역이 생기게 된다.

어떻게 해결하는가?

이 또한 원시적인데, 단순히 애초에 투사할 이온의 양(Dose)를 4등분하여 웨이퍼를 돌려가며 4번에 나누어 이온주입을 진행한다.

CMP 공정은 Chemical Mechanical Polishing으로 화학적, 물리적인 방법을 이용해 웨이퍼를 연마하는 공정에 해당한다.

정말 쉽게 이것을 다른 것에 비유할 수 있다.

화장실 묵은 때를 벗긴다고 생각해보자.

이것들이 웬만해선 안 벗겨지는 탓에, 빡빡한 철수세미로 아주 독한 묵은 때 세제를 뿌려 두었다가 뽀득뽀득 닦아낼 것이다.

이게 CMP이다.

(물론 철수세미 박박 긁으면 웨이퍼 망한다.)

CMP 기계의 구조이다.

역시 하는 것이 간단하니 생긴 것도 간단하다.

압력을 가하면서 웨이퍼를 연마 패드 위에 돌려가며 물리적으로 웨이퍼를 깎아내고,

그와 동시에 깎고자 하는 성분과 반응하는 화학물질, Slurry를 투입하여 화학적으로도 웨이퍼를 깎아낸다.

우리야 CMP 공정 도입 다 하고 아주 중요한 공정 중의 하나로 처음부터 배워서 CMP 공정을 진행하는 것이 아주 당연한 것인양 느껴지는데,

사실 예전 반도체만 하더라도 CMP 공정을 진행하지 않았다.

그래도 잘만 작동하였다.

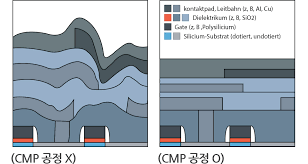

아래는 CMP 공정을 진행하지 않은 반도체의 단면과 진행한 반도체의 단면이다.

왼쪽의 반도체를 보시라.

정말 끔찍하게 못생겼는데, 옛날 반도체는 진짜 이렇게 생겼다.

'아니 이렇게 막 쌓은 흙더미 같은 상태로 제품을 팔았다고요?'

그렇다. 그리고 막 쌓은 흙더미 같은 반도체와 오른쪽 같이 잘 쌓은 반도체를 육안으로 구별해 낸다면 내가 100억을 주겠다. ㅋㅋㅋ

과거의 CMP 공정이 진행되지 않은 이유는 거꾸로 생각해보면 된다.

그럴 필요가 없었으니까. 저렇게 막 쌓아도 잘 됐으니까.

그러나 소자 미세화가 진행되면서 저렇게 막 쌓은 반도체로는 미세 패턴을 형성할 수도 없고, 소자 간 연결 또한 불가능하다시피 했다.

그러니까 막 쌓지 말고 이제는 반듯하게 깎아서 건물 쌓듯이 체계적으로 쌓자! 하고 도입이 된 것이 CMP인 것.

CMP가 비교적 간단한만큼 CMP 공정의 문제 또한 비교적 쉽게 유추해 낼 수 있다.

일단 연마 과정에서 파티클 같은 것이 형성되어 웨이퍼에 긁힘 현상이 발생할 수 있겠고,

화학적 연마제가 특정 부분과 반응을 더 하거나, 특정 부분에 모여 과도하게 연마되거나, 수준 이하로 연마될 수 있겠다.

웨이퍼 긁힘 현상은 웨이퍼를 세정하거나 CMP 환경을 변경하여 파티클의 형성을 방지하고

후자의 문제는 실제 패턴 구성 부위는 아니지만 패턴과 같이 더미 패턴을 웨이퍼에 여럿 만들어 웨이퍼 상의 국부적 연마 속도 차이를 개선시킬 수 있다.

데일리미션

Q1. 이온 주입에 의한 손상 문제와 그 대처 방법에 대해 어떤 것이 있는지 정리해보세요.

이온 주입은 고속의 이온 빔을 웨이퍼 상에 투사시켜 이온을 웨이퍼 내에 위치시키는 방식으로, 고속의 이온은 다른 격자와의 충돌과 정전기적 인력에 의해 웨이퍼 내에 정지하게 되기 때문에, 필연적으로 웨이퍼의 격자 손상이 발생한다. 이러한 웨이퍼 격자 손상은 이온 주입 이후에 후속하는 열처리를 통하여 어느정도 회복시킬 수 있다. 이를 Annealing이라고 부른다. Annealing은 고온에서 진행되기 때문에 다른 부위에서 원치 않는 열확산이 일어나는 것을 최대한 억제하기 위해 매우 빠르게 진행되어야 하고 방식을 따로 RTA라고 부른다.

Q2. CMP 공정 도입 배경과 그 장단점을 정리해보세요.

과거의 반도체 제조에서는 CMP 공정을 진행하지 않아도 반도체의 작동에는 아무런 문제가 되지 않았다. 그러나 점차 반도체 소자의 미세화가 진행되자 정상적으로 작동하는 반도체를 제조하기 위해서는 높은 수준의 평탄도가 필요하게 되었다. 이를테면 반도체 제조 과정에서 웨이퍼 높이의 단차가 매우 크다면 포토 공정에서 미세패턴을 새길 수 없었다. CMP는 이제 미세 반도체에서 필수적으로 진행되어야 하는 공정 중 하나로 자리 잡았지만, 물리적 화학적 방법을 동시에 사용해 연마를 진행하는만큼 불순물에 의한 긁힘 혹은 연마제와의 과도한 반응 또는 과소한 반응으로 인한 불균일한 연마 정도 차이와 같은 문제가 존재한다.